L’envie me prenant, je me suis relancé dans la fabrication d’une paire de couteaux de type office (à tout faire). Pourquoi une paire ? Parce que si je me loupe lourdement j’ai une deuxième chance, et ça permet de mutualiser certaines étapes (la trempe et le recuit en particulier).

Cette fois je vous documente les étapes en détail. D’abord le matériau utilisé ressemble à ça : une plaque d’acier inox Sandvik 14C28N en 2,5 mm d’épais. Oui c’est comme le port salut.

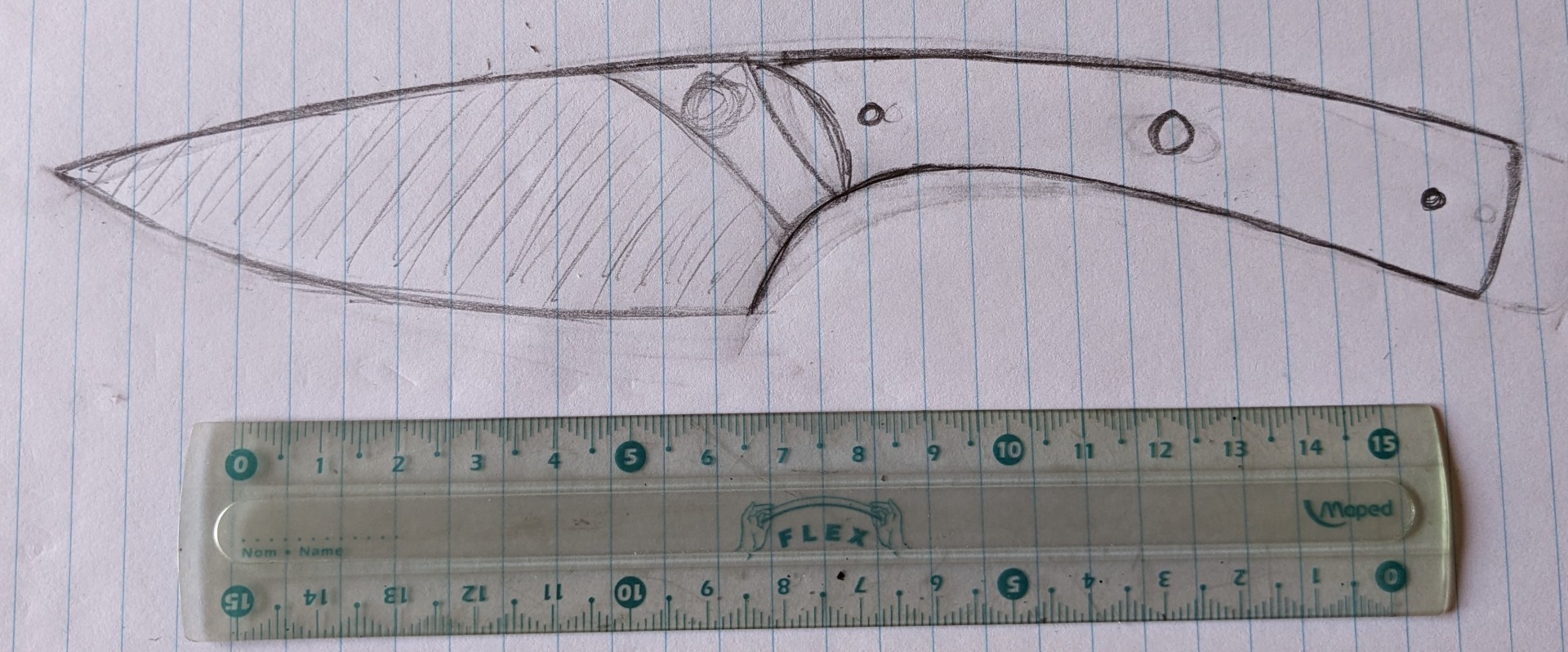

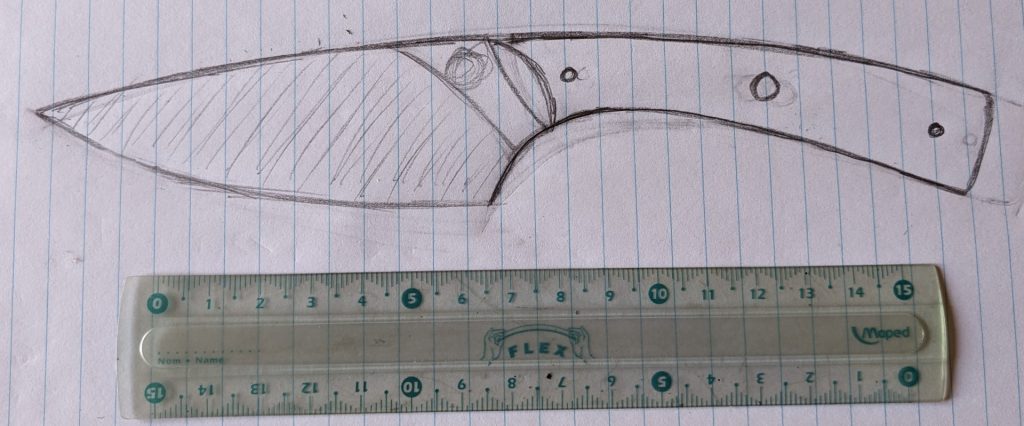

Je dessine le résultat général attendu. On parle donc d’une longueur totale de 20 cm. Oui ma plus grande règle fait 15.

Je reporte sur la plaque.

Je découpe ça à la torche plasma histoire de rentabiliser un peu l’achat, et c’est quand même moins pénible que meuler une forme complexe avec un disque, bref c’est plus rapide et fait moins de poussière. On obtient une forme assez proche du final. Oui j’ai un peu la tremblote à la découpe, mais il y a un effet d’aimantation de la tête de la torche qui créé un résistance, bref c’est pas que de ma faute.

Il faut bien sur nettoyer les tremblotes. Et quand je parle de jumeaux, c’est pour de vrai.

Alors oui ce sont de faux jumeaux, vu que c’est de l’artisanat et l’artisan n’est pas super doué ils ont toujours des petites différences. Nettoyage complet, les choses sérieuses vont pouvoir commencer.

Et les choses sérieuses c’est l’émouture, la partie délicate. A l’aide de mon support maison j’arrive maintenant à un résultat régulier, avec de la patience.

J’ai aussi prévu les perçages, parce qu’après la trempe on peut oublier, même les meilleurs forets HSS rendent l’âme. Je reste sur ma combinaison gagnante de deux rivets 3 mm et un rivet mosaïque central de 6 mm.

Petit coup d’œil sur l’atelier.

On y voit outre la vue sur le Pilat tout ce qui est nécessaire pour ce travail : le tour à bande avec une roue à polir au centre, la perceuse colonne à droite et un étau pour le ponçage manuel à gauche.

On arrive la deuxième étape délicate, la trempe. Il faut alors chauffer les lames à 1050 degrés pendant 5 mn et rapidement les refroidir à température ambiante pour figer la structure de l’acier dans un forme beaucoup plus dure. J’utilise de l’huile (de tournesol) puis finis à l’air (en agitant les bras quoi). Après l’opération que je fais sans protéger la lame dans un four propane il y a un carbonation en surface (la couche noire).

J’essaie tant que possible de ne pas tremper le manche. Il faut alors recuire pour éviter que la lame ne soit cassante, on perd un peu en dureté mais on gagne en flexibilité. Je les laisse pour cela 1 heure à 200 degrés dans un bête four de cuisine.

Vient l’étape du nettoyage final qui consiste à virer la carbonation de surface, et surtout éliminer les traces laissées par l’émouture initiale, faite avec un gros grain (80). je commence au tour avec un grain plus fin.

Quand on approche du résultat final on passe au manuel avec du papier à poncer et une cale en bois. Vous voyez les stries verticales sur la lame ? C’est ça qu’il faut éliminer.

Le ponçage manuel c’est de loin l’étape la plus longue et fastidieuse. J’attaque au papier 120 dans la longueur, puis 240 dans la hauteur, 400 puis 800. Plus un polissage avec la pâte. C’est ce qu’il faut pour un fini miroir et super résistant. Ci dessous j’ai marqué au feutre les endroits où l’on voit encore des marques du ponçage précédent (on est entre le 240 et le 400). Avant de passer au grain suivant il faut absolument éliminer toutes les marques.

Le jumeau du bas a été poncé (pas encore poli), le manche sera recouvert donc je ne m’acharne pas à le rendre miroir (ce qui nuirait à l’adhérence des plaquettes de toute façon).

Je protège la lame pour les prochaines étapes, avec tout le boulot pour la rendre nickel, ce serait dommage de la rayer accidentellement, par exemple en utilisant le tour sur les plaquettes.

Je choisi le matériau pour les plaquettes, puis je découpe grossièrement. On veille bien sûr à utiliser les plus jolies parties du bois, en réfléchissant au sens de montage (là on voit les côtés intérieurs, GI pour Gauche Intérieur).

Tous les éléments sont enfin prêt pour le collage. Oui, c’est collé à l’époxy, ce qui a l’avantage de faire un bon joint entre semelle (c’est comme ça qu’on appelle la partie métallique du manche) et plaquettes, empêchant les infiltrations. Le rivet mosaïque est fait maison et en laiton comme les petits rivets.

On colle tout ça et on attend au moins 8h que ce soit bien pris, puis on passe à la finition. Il faut donner sa forme définitive au manche et assurer une bonne transition entre bois et métal. Bref ponçage manuel avec des bandes de papier renforcé par du duct tape, en croisant au 120, 240, etc.

Le gros du travail est fini, après un polissage de la lame on peut admirer le résultat.

Il reste encore à tremper le manche dans un mélange térébenthine et huile de lin pour le protéger, et surtout aiguiser la lame, ce qui pour un premier aiguisage prend un peu de temps. J’utilise des pierres à aiguiser 400, 1000 puis 4000.

Voilà, à peu près 6h de travail pour un couteau, reste à finir le second.